|

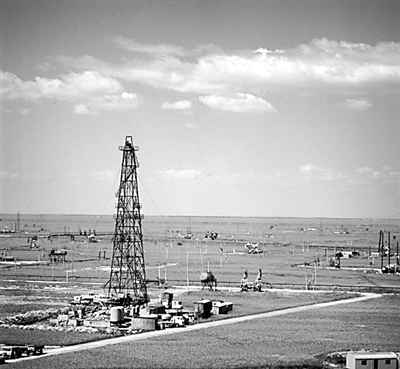

辽河油田欢喜岭作业区。潘松刚摄 “我们每年处理500万立方米稠油污水的同时,还能从中回收1万多吨原油!”辽河油田第五座稠油污水深度处理站——冷一联稠油污水处理中心的负责人自豪地对记者说。 只要轻轻一拧阀门,经过净化过的稠油污水汩汩流出,清澈透明。这些达标的污水回用于锅炉,变成开采稠油的蒸汽源源注入地下,实现了循环利用。“让地球也喝纯净水!”这就是辽河人的愿望。 近几年来,辽河油田公司大力研发和推广环保新技术,严格限制和淘汰落后工艺,十年磨一剑,集成创新了具有我国自主知识产权的稠油污水循环利用技术,每年可节约近3000万立方米清水。辽河油田“绿色开采”让企业甩掉了污染包袱,保护了湿地,发展跃上新高度。 生态保护与经济发展和谐并进 辽河油田坐落于世界第一大苇荡中,毗邻辽宁双台子河口国家级自然保护区,主要生产地集中在被誉为“湿地之都”的盘锦,其境内河流、苇塘、农田、养殖场所纵横交错。 年生产原油1000万吨的辽河油田,稠油、超稠油占到60%以上。 据记者了解,在稠油开采过程中,一方面使用大量清水,另一方面产生大量污水,开采1吨稠油,要消耗2~4吨蒸汽,而产生1吨蒸汽需烧掉0.06吨原油,同时会产生2~4吨稠油污水。如若将废水排到湿地,将会对环境造成难以修复的破坏。 但由于污水含盐量较大、乳化严重、成分复杂,且温度较高,没有合适的技术处理,污水只能经过简单处理后回注地层,不仅浪费了污水的热能,每年的污水回注费和外排费就高达几千万元,成为制约油田持续发展的一大包袱。 不仅如此,由于地表水水质较差,辽河油田生产和生活用水不得不大量使用地下水,过量的开采,使地下水位急剧下降,随着生产和生活用水量与日俱增,供水严重不足。 如何经济合理地处置这些数量巨大的稠油污水,是摆在辽河油田人面前的一个技术难题。 在经过大量调研、数据分析之后,辽河油田领导班子决定:稠油生产所消耗的清水与产生的污水数量相当,大力发展循环技术处理污水。 把污水处理成合格的清水,重新应用到稠油的开采中,无疑是最好的办法。可是,稠油污水回用锅炉技术在国内外还没有深入的系统研究和工程应用,因此没有成熟的经验可借鉴,大规模工程应用存在理论和实践空白,一系列工程技术难题需要攻克。 与此同时,稠油污水循环利用没有相关的设计规范和设计参数,只能借鉴其他污水回用处理的设计规范和设计参数,缺乏工程设计的针对性。 “稠油污水循环利用这个世界级难题,难就难在它的水质特性。”环境工程学博士、辽河油田公司采油工艺处副处长谢加才这样介绍,稠油污水具有油水密度差小、乳化严重、生物降解性能差、水质水量变化大、矿化度高等复杂特点,这些都决定它的处理难度相当大。 经过十年的磨砺,辽河油田在稠油污水循环利用技术领域画出一条漂亮的轨迹,取得了6项关键技术突破,建立了一套完整的稠油污水处理工艺技术路线,确定了经济合理的工艺流程和工程设计参数,2008年,这项研究成果获得国家科学技术进步奖二等奖。 目前正在进行的高含硅稠油污水回用锅炉先导试验,如若试验成功,每年将会节省近2亿元除硅药剂费和除硅后产生的大量污泥处理费。 稠油污水资源化 2001年12月以来,在稠油污水回用热注锅炉技术成型后,辽河油田公司在从事稠油生产的6个采油厂先后建起7座稠油污水深度处理站,总投资达4.5亿元,每年可为油田所在地盘锦市节约近3000万立方米的清水。 在缓解该地区日益严重缺水问题的同时,稠油污水的循环利用,每年可减少排放到辽河流域的CODcr(化学需氧量)1.14万吨,BOD5(生化需氧量)2850吨,对缓解辽河流域的水体污染起到了积极作用。 目前,辽河油田不仅实现了稠油污水的资源化,而且具有显著的环境和社会效益,达到节能减排、变废为宝的目的。 谢加才给记者算了三笔账,稠油污水循环技术应用以来,一是节约清水资源费、清水软化费和无效注水费可达3亿元;二是如果高含硅稠油污水回用锅炉技术得以规模推广,每年又可年节约2亿元;三是每年可以回收原油5万吨,同时处理过的污水温度高,回注锅炉可以节省燃料油10万吨,合计共可节省原油15万吨,经济效益十分可观。 在稠油污水回用热注锅炉技术成型后,辽河油田陆续建起一批稠油污水深度处理中心,所处理的稠油污水经水质分析和炉管检测,出水水质完全达到进热注锅炉的给水指标,炉管结垢速率也在正常范围内,制水成本大幅度下降,单位水量净效益达到每立方米10元以上。 据了解,我国稠油资源分布很广,储量丰富,陆上稠油资源约占石油总资源量的20%以上,目前已在12个盆地发现了70多个稠油油田,主要分布在辽河油田、新疆油田、胜利油田等。 “我国每年产生的稠油污水总量大约为2亿吨。如若这项技术在行业内全面推广,不但促进了行业技术进步,而且,这意味着多年来一直影响油田生产和制约油田可持续发展的用水与污染问题将得到有效解决,甚至为国内稠油开采和占领国际稠油开发市场提供了技术支撑。”辽河油田宣传部副部长王晓达说。 据了解,稠油污水循环利用技术目前已经在新疆、河南等油田得到推广。 产油大户不当耗油大户 自用油消耗量大是各油田普遍存在的一大难题。为解决这一问题,辽河油田将自用油替代列入企业节能工程之首。 辽河油田2/3的原油都属于稠油,每年因加热开采烧掉的原油达100万吨以上,而且随着转换稠油开发方式、蒸汽驱采油规模不断扩大,自用油消耗呈大幅增加趋势。 针对这种情况,辽河油田把节约原油和替换以原油为主体的燃料结构作为重点攻关项目。2011年计划利用7.5亿立方米天然气(目前已经增加到8.8亿立方米)替换60万吨燃料油。为此,油田今年对燃油锅炉进行了大规模改造,目前已经完成273台燃气锅炉改造,投运锅炉253台,截至10月初已经替换燃料油近50万吨,全年有望超过60万吨。 经过改烧原煤、型煤、热煤气、水煤浆、煤焦油、石油焦等不同燃料的现场实验,通过利用内外技术资源,同时改造注汽锅炉和集输加热炉,逐步摸清节约和替代原油的门道,并取得显著效果。 下一步辽河油田将按照以天然气、渣油、石油焦和煤为主导的原油替代思路,进一步扩大实施规模,不断取得新成果。 |

您当前位置:首页 > 正文

辽河油田稠油“绿色开采”让企业跃上新高度

发布时间:2011-10-20

大中小