|

石化行业能源利用效率问题研究 (研究单位:中国社科院财贸所) 改革开放以来,我国石化工业一直保持较快的增长速度,主要石化产品产量居世界前列。1978~2008年,炼油能力从9291万吨/年上升到43450万吨/年;乙烯产量从38万吨/年上升到1025.6万吨/年,增加了27倍。三大合成材料产量增长速度更为迅猛。合成树脂产量从67.9万吨上升到3129.6万吨,增加了46倍;合成纤维产量从16.9万吨上升到2176.4万吨,增加了127倍;合成橡胶从10.2万吨增长为238.3万吨,增加了23倍。2008年,炼油能力、乙烯产量、合成橡胶与合成树脂产量均列世界第2位,合成纤维产量居世界首位。 石化工业是我国能源消耗最多的工业部门之一。在2006年启动的“千家企业能源审计和节能规划”行动涉及到的9大高耗能行业中,石化行业的耗能重点企业占到三分之一左右。因此,石化工业的能源利用状况与节能效果对整体工业节能的推进有非常重要影响。 一、石化工业能源利用特点 我国石化工业能源消费具有总量大、强度高、能效提升较快等特点。 (一)能源消耗总量大,行业能耗占工业能耗比重高 石化工业是主要的高耗能工业,能源消耗总量大。2000年以来我国石化工业能源消耗总量逐年提高,到2008年,石化工业能源消耗量达到42707万吨标准煤,比2000年增加了1倍。同时,石化工业能耗占工业能耗总量的的比重居高不下,2000年来一直保持在21%左右。

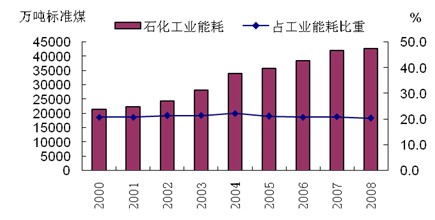

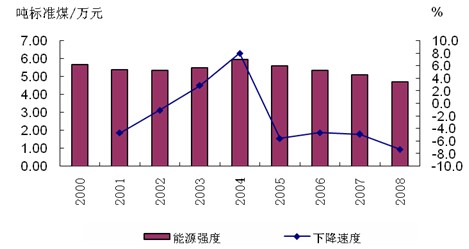

图4 石化工业能源消耗量变化及其占工业能耗的比重 资料来源:《中国能源统计年鉴2009》 与其他工业行业相比,石化工业能源消耗量在工业行业中位居前列,2008年,化学原料与化学制品制造业消耗能源28961万吨标准煤,居工业十大耗能行业第二位。1石油加工、炼焦及核燃料加工业(以下简称石油加工)消耗能源13747万吨标准煤,居工业十大耗能行业第四位。两者合计年能源消耗在所有工业行业中居第二位,仅次于钢铁行业。 (二)能源强度居工业前列,近年行业能效水平提升较快 我们以石化工业万元增加值能耗水平来度量其能源强度。2008年,以当年价格计算的石油加工业万元增加值能耗为3.5吨标准煤,居居能源强度十大工业行业第三位;2化学原料与化学制品业万元增加值能耗为3.11吨标准煤,在39个行业中排名第五。综合起来,石化工业的能源强度为3.23(吨标煤/万元),是工业平均能源强度的2倍。 近年来,石化工业能源利用效率有很大提高。从2005年不变价计算的万元增加值能耗变化看,2008年石化工业万元增加值能耗为4.72吨标准煤,相对于2000年的5.67吨标准煤,能耗水平下降了16.77%,虽然下降总体速度并不十分突出,但从2004年以来,石化工业能源强度变化出现一个拐点:能源强度变化速度从2004年增长8%转变为2005年下降5.53%。此后几年下降速度一直保持在4%以上。2008年,能源强度下降速度进一步扩大到7.3%。

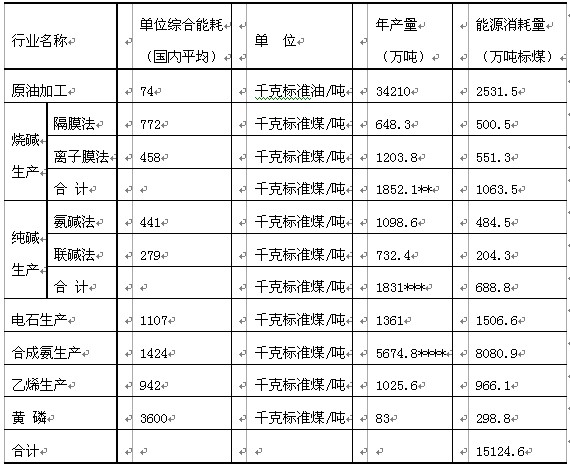

图5 石化工业能源强度及其下降速度(2005年不变价) 资料来源:《中国能源统计年鉴2009》、《中国统计年鉴2001~2009》、《中国工业经济年鉴2001~2008》 (三)行业能耗集中于七类产品生产过程 石化工业包括数十个子行业,上万种产品,但行业能源消费主要集中于原油加工(炼油)、烧碱、纯碱、电石、合成氨、乙烯和黄磷等七大类石化产品的生产过程。长期以来,这些产品生产一直是石化工业节能的重点。 根据七类产品生产的单位综合能耗和年产量,可以推算出这些产品生产年能源消耗量。2008年,我国上述七个子行业的能源消耗量分是:原油加工行业耗能2531.5万吨标准煤,烧碱行业耗能1063.5万吨标准煤,电石行业耗能1501.2万吨标煤,合成氨行业耗能8080.9万吨标煤,乙烯行业耗能966.1万吨标煤,黄磷生产行业耗能298.8万吨标煤。七个子行业耗能合计15124.6 万吨标煤,占全行业耗能的35%。 表2 2008年石化工业重点耗能产品生产能源消费

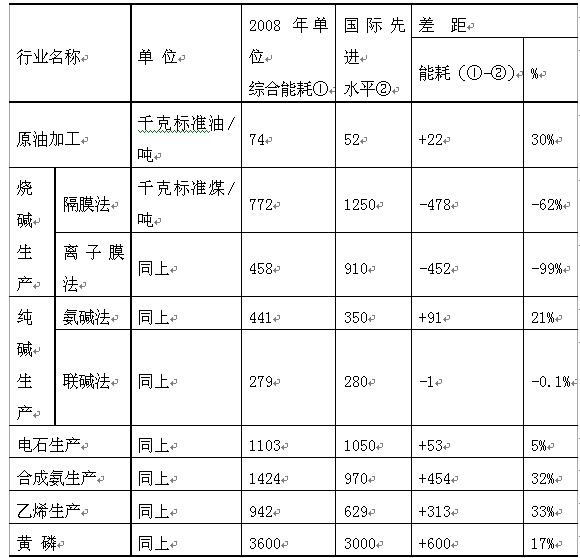

注:* 原油加工的年能源消耗量按照1千克标准油=1.4286千卡(标准煤)转换得到。 ** 烧碱产量按照离子膜法装置产能 65%,隔膜法装置产能35%分解。 *** 纯碱产量按照60%氨碱法产能,40%联碱法产能分解,天然碱法份额很少,忽略不计。 **** 2008年合成氨产量是根据2007年产量5158.87万吨假定增长10%得到。 资料来源:单位综合能耗值来自国家统计局对重点耗能企业的单位产品能源消费统计3;年产量数据来自作者根据资料整理。 (四)能源利用效率与国际先进水平相比仍有较大差距 2000年以来,我国石化工业的能源利用效率提升较快,部分产品生产装置单位能耗也接近或超过国际水平,但能源利用效率与国际先进水平相比仍有较大差距。由于万元增加值能耗指标受到汇率因素影响较大,我们选择石化工业重点耗能产品生产装置单位综合能耗这一指标来进行国际比较。 目前,我国石化工业部分重点耗能产品由于原料或工艺路线的改进,其能耗水平已经达到或接近国际先进水平,如以天然气为原料的大型合成氨装生产的合成氨、离子膜法烧碱、大型密闭式电石炉生产装置、大型黄磷等。但总体看全行业主要耗能产品的能耗水平,与国外先进水平相比还存在一定的差距。 从2008年我国石化工业重点产品单位综合能耗和国际先进水平比较(表13-2)可知,我国烧碱生产的能源利用效率已经超过了国际先进水平,其中隔膜法烧碱生产能效比国际先进水平高62%,离子膜法烧碱生产能效比国际先进水平高99%。4联碱法生产工艺的纯碱生产单位能耗达到了国际先进水平。电石生产的单位综合能耗接近与国际先进水平,2008年能效差距仅有5%。 尽管如此,我国石化工业多数重点耗能产品的能效水平与国际先进水平仍有较大差距,特别是石化工业中能源消耗量大的合成氨和原油加工行业,以单位生产综合能耗衡量的能效差距分别为32%和30%。乙烯生产的能效差距为33%,氨碱法工艺的纯碱生产能效差距为21%,黄磷为17%。 表3 石化行业重点产品单位综合能耗与国际水平比较

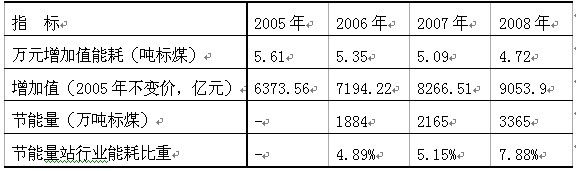

资料来源:单位综合能耗数据来源同表13-1;电石和黄磷的国际先进水平数值采用国家制定电石和黄磷单位产品能源消耗限额标准中的“先进值”,其余产品采用的是居世界先进水平国家2005年数据平均值。 二、我国石化工业节能效果与节能潜力分析 (一)节能效果 2006年以来,石化工业实施了淘汰落后生产能力、改进生产工艺、更新改造用能设备、加强管理等各项政策,节能成效明显。 1.行业节能成效显著 近三年来,石化工业节能工作取得较大进展,能效水平逐年提高。从万元增加值能耗(2005年不变价)变化看,2006年石化工业万元增加值能耗为5.35吨标煤,能耗同比下降4.67%,能效提高程度高于同期工业水平(2.89%)。2007年石化工业万元增加值能耗为5.09吨标煤,同比下降4.89%,与2006年相比有一定提高,但低于同期工业能耗下降幅度(5.64%)%。2008年,石化工业万元增加值能耗出现较大幅度下降,同比下降速度为7.3%,行业能效水平较2005年提高了15.96%,同时也超过工业平均水平。 表4 2005~2008年工业与石化行业万元增加值能耗及其变化(2005年不变价)

资料来源:《中国能源统计年鉴2009》、《中国统计年鉴2006~2009》、《中国工业经济年鉴2006~2008》 在能效水平大幅度提高的背景下,石化工业节能工作成效显著。2006年,石化工业万元增加值能耗(2005年不变价)比2005年减少0.26吨标准煤,相当于当年实现节能1884万吨标准煤,节能量占2006年行业能耗量的4.89%。2007年,石化工业单位能耗下降所产生的节能量增加到2165万吨标准煤,占当年全行业能耗总量的5.15%。2008年万元增加值能耗进一步大幅度下降,从5.09吨下降到4.72吨,单位能耗减少0.37吨,加上2008年的石化工业增加值也有很大增长。两者的共同作用导致2008年的行业年节能量增加到3365万吨,是2006年节能量的1.8倍。节能量占当年行业能耗量的比重高达7.88%。 表5 石化工业2006~2008年行业节能量

资料来源:《中国能源统计年鉴2009》、《中国统计年鉴2006~2009》、《中国工业经济年鉴2006~2008》 2.重点石化企业提前完成“十一五”节能目标 作为推进全国节能减排的一项重大措施,国家发改委联合国资委等部门于2006年4月启动了“千家企业能源审计和节能规划”行动,选择钢铁、有色金属、石油石化、化工、建材、煤炭、电力、造纸、纺织9个重点耗能行业中年综合能源消费量超过18万吨标准煤的998家企业进行重点监管。这千家企业一年的能源消耗量约占全国能源消费总量的三分之一,占工业能源消费量的一半左右。政府有关部门计划通过开展千家企业节能行动,在“十一五”期间实现节能1亿吨标准煤的目标。截至2008年底,千家企业共实现节能量10620万吨标准煤,完成“十一五”节能目标的106.2%,提前两年完成了“十一五”节能任务。 根据国家发展改革委公布的数据,2008年重点监管的节能企业有922家,5其中石化类企业308家。根据计划,这些石化企业“十一五”期间的节能目标是2698万吨标准煤。截止到2008年底,实际节能2901万吨标准煤,提前两年超额完成“十一五”规划的目标。308家重点石化企业中,完成及超额完成节能任务的企业占94.8%(292家),远远高于千家企业的平均完成水平(48.05%)。 表6 千家企业及石化企业“十一五”节能目标及其完成情况

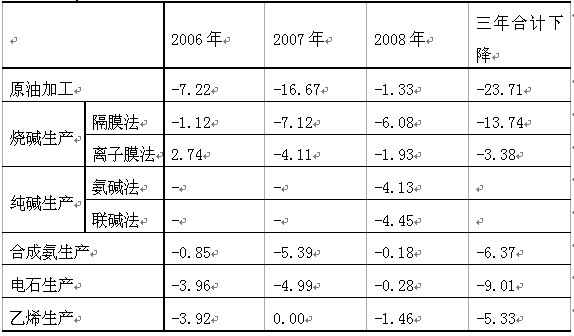

资料来源:根据国家发展改革委公布的《2008年千家企业节能目标责任评价考核汇总表》计算 不仅如此,在完成节能目标任务的石化企业中,一半以上的企业超额完成节能目标,有的企业节能量还超过规定目标的数倍甚至十几倍。如中石化股份公司北京燕山分公司“十一五”节能目标为10.86万吨标准煤,截至2008年底,该公司节能目标完成进度高达1522.27%;中石油股份公司长庆油田分公司“十一五”节能目标为17.4万吨标准煤,截至2008年底,该公司节能目标完成进度达314.35%。 3.重点子行业节能成效差异大 2006~2008年间,国家重点统计的原油加工、乙烯、合成氨、烧碱、纯碱、电石等6种石化产品的单位综合能耗均比2005年有不同程度的下降。2006年,原油加工、电石、乙烯的单位产品综合能耗分别比2005年下降了7.22%,合成氨仅下降0.85%,隔膜法烧碱下降1.12%,但离子膜法烧碱单位产品综合能耗反而增加了2.74%。 2007年,上述产品单位综合能耗下降速度加快,除乙烯单位综合能耗没有变化外(0%),其余产品单位综合能耗下降率均在4%以上。其中原油加工下降率为16.67%,单位能耗下降程度最大。其次是隔膜法烧碱,下降率为7.12%,合成氨下降5.39%,电石下降4.99%,离子膜法烧碱下降4.11%。 2008年,部分产品单位综合能耗下降幅度有所下降。如原油加工下降率为1.33%,合成氨下降率为0.18%,电石下降0.28%,乙烯下降1.46%。隔膜法烧碱单位综合能耗下降率依然较高,为6.08%;氨碱法纯碱和联碱法纯碱分别下降4.13%和4.45%。 表7 2006~2008年重点石化产品单位综合能耗下降率(%)

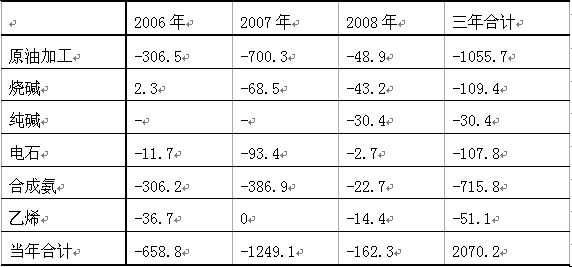

资料来源:根据国家统计局河南城调队《我国单位产品综合能源消费研究》提供的数据计算。 从六个行业三年的节能量情况看,除了2006年烧碱行业没有实现节能,反而比2005年多消耗2.3万吨标准煤外,其余行业各年均不同程度实现节能。其中三年节能量比较大的行业有原油加工,三年节能量分别为306.5万吨,700.3万吨和48.9万吨标准煤,合计节能1055.7万吨标准煤,列六个行业之首。合成氨三年分别实现节能306.2万吨,386.5万吨和22.7万吨标准煤,合计节能715.8万吨标准煤,节能量排名第二。其余四个行业三年合计节能量都在百万吨标准煤左右或以下(表8)。 表8 2006~2008年重点石化产品节能量(万吨标准煤)

注:负值为节能,正值为超额耗能 资料来源:根据单位综合能耗下降与行业产量计算得到。 (二)节能潜力分析 我国提出到“十一五”末单位国内生产总值能耗比“十五”末降低20%的目标,作为耗能大户的石化工业节能大有潜力。2005年,我国石化工业万元增加值耗能5.61吨标准煤,2008年下降到4.72吨标准煤(2005年不变价),三年间石化工业万元增加值能耗降低了15.96%。然而,我国石化工业能源效率与国际先进水平相比仍有改进余地,因此,石化工业未来发展中仍有较大的节能空间。 节能潜力分析一般以能源利用效率的国际先进水平为参照来计算。万元增加值能耗水平因受货币和汇率因素影响,与国际先进水平差距很难真实反映能源利用效率的差距。因此,我们采用石化工业六类重点耗能产品的物理指标——单位产品综合能耗的我国当前水平与国际先进水平差距,来计算石化工业进一步节能的潜力。6 这里,我们仅用六种石化产品2010年预测产量和单位产品综合能耗差距计算石化工业节能潜力。计算发现,如果我国原油加工、纯碱(氨碱法)、电石 、合成氨、乙烯和黄磷的单位综合能耗达到2005年的国际先进水平,那么一年节能量将达到4737.62万吨,其中合成氨和原油加工是节能量最大的两种产品,两个行业的节能量占87.17%。 需要注意的是,我国石化工业目前单位产品综合能耗水平与国际先进水平的差距可能要花5~10年才能完全弥补。而且,随着石化产品产量的增长,既定节能率条件下的节能量也是逐年增长的。因此,我们说,在石化产品的单位综合能耗低于国际先进水平之前,4737.62万吨节能量是石化工业六个行业的最大年节能量。当我国石化产品单位综合能耗接近或达到国际先进水平时,上述节能量就成为六个行业的最小年节能量。 表9 石化工业重点行业的节能潜力

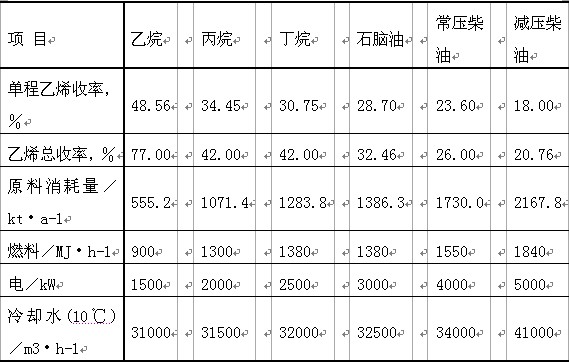

*原油加工的节能潜力按照按照1千克标准油=1.4286千卡(标准煤)转换得到 ** 根据2008年国内水平与2005年国际先进水平差距计算 三、石化工业能耗水平的影响因素分析 从石化工业的技术经济特点看,一个国家的能源资源状况、原料路线、企业规模、装备水平和政策因素等五个方面是影响其石化工业能耗水平的重要因素。 (一)能源资源禀赋与原料路线 1.能源资源禀赋影响石化工业原料路线 石油、天然气和煤炭都可以作为化工原料。三种能源资源分布不均导致不同地区和国家石化工业发展的原料结构也有差异。以乙烯为例,目前世界上使用的乙烯原料主要有:乙烷、丙烷、丁烷、液化石油气(LPG)、凝析油、石脑油、加氢裂化尾油及柴油等,其中石脑油和轻烃是主导原料。由于资源拥有量的不同,各地区的乙烯原料构成存在差异,呈现出地域性的特点。美国和中东乙烯主要原料为乙烷,西欧和亚洲乙烯原料以石脑油为主。美国乙烯生产能力的75%左右采用天然气凝析液(NGL)为原料,其中约一半使用乙烷、15%~20%使用丙烷、3%~4%使用丁烷,仅30%采用重质液体(石脑油、瓦斯油)为原料。沙特阿拉伯乙烯能力的85%采用乙烷和丙烷为原料。7 我国能源资源禀赋最大的特点是富煤、缺油、少气。受其影响,我国合成氨制造70%以上以煤(焦炭)为原料,20%以天然气为原料,而世界上以天然气为原料的合成氨则为80-90%,美国甚至达到了98%的水平。受石油短缺的影响,为减少进口成本,我国乙烯工业近80%的生产能力采用的是石脑油和加氢裂化尾油等重质油为原料。 2.原料路线影响能耗水平 原料路线对石化产品能耗有重大影响。这种影响既可以直接通过单位能耗指标表现出来,也可以通过技术经济指标间接表现出来。表13-9可以看到,450kt/a乙烯装置采用从乙烷、丙烷和丁烷等轻质原料到石脑油、常压柴油和减压柴油等重质原料的各项指标差别。 从消耗燃料、耗电和冷却水三项与能耗之间相关的指标看,该乙烯装置采用原料从乙烷到减压柴油,所消耗燃料、耗电和冷却水是逐渐增加的。以装置耗电量为例,使用乙烷做原料的耗电量为1500千瓦,但采用减压柴油做原料耗电量达到5000千瓦,后者耗电量是前者的3.33倍。从单程乙烯收率和乙烯总收率看,原料越“轻”(乙烷等),乙烯收率越高,原料越“重”(石脑油等),乙烯收率越低。不同原料的乙烯收率最高和最低值相差可达3倍。乙烯收率低,将间接增加乙烯单位产品的综合能耗。从原料消耗量看,轻质原料消耗的原料少,重质原料生产相同数量的乙烯需要耗费更多的原料,最高值是最低值的4倍以上。 表10 450kt/a乙烯装置采用不同裂解原料的技术经济指标

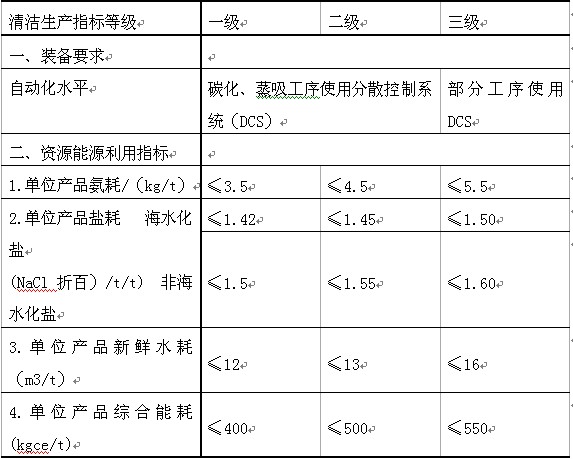

资料来源:李涛:《乙烯生产原料的发展现状分析》,《石油化工技术经济》,2005(5) (二)企业规模 企业规模是影响石化工业能耗水平的另一个重要因素。石化产品是连续的、多过程、多层次生产加工过程。企业规模大,意味着单套生产装置规模大,有利于原料和能源的综合循环利用,提高利用效率,从而降低单位产品综合能耗。 我国石化工业经过近几年“关小上大”,企业规模有了相当提高,但从整体上看,企业规模小依然是进一步降低单位产品能耗水平的重要制约因素之一。就我国企业规模相对较大的炼油行业来看,炼厂平均规模依然低于世界平均水平。目前世界单系列装置的最大规模是:常减压蒸馏1350万吨/年,连续重整230万吨/年,重油催化裂化425万吨/年,蜡油催化裂化600万吨/年,加氢裂化325万吨/年,延迟焦化670万吨/年,加氢精制335万吨/年,蜡油加氢脱硫500万吨/年,渣油加氢脱硫480万吨/年。8与之相比,我国炼油企业的单装置能力普遍偏低,这已成为一种节能瓶颈。 合成氨和电石行业则是小企业众多。我国合成氨产量50%来自中小型企业。合成氨企业国内户均产能不足10万吨/年,而国外一般为30万吨/年;电石企业国内户均产能不足5万吨/年。合成氨和电石的生产,规模上不去,成本上就无法竞争,因为在热回收利用和热功结合使用方面,装置规模大型化的效率必然好于小型装置,能耗也会更低。例如,大型合成氨装置的单位产品能耗平均水平为1490公斤标煤/吨,中型装置的平均水平为1792公斤标煤/吨,小型装置的平均水平为1811公斤标煤/吨。国内中小电石企业平均综合电耗约3650kWh/吨,大型密闭式电炉企业电耗约3200kWh/吨,与国外基本一致。9 (三)装备水平 石化工业生产工艺设备和通用设备的设计、材质、制造及生产操作控制水平对产品能耗有决定性的影响。根据国家环保部制定的《纯碱行业清洁生产方案》提供清洁生产技术指标要求,我们可以清楚的看到石化工业装备水平与能耗水平的关系。从表13-10可以看出,不同装备水平的纯碱(氨碱法)生产的能耗水平有很大差异。同样是自动化纯碱生产装备,部分工序采用分散控制系统的纯碱生产和碳化、吸收工序使用分散控制系统的纯碱生产,无论是单位产品的氨耗、水耗、盐耗还是综合能耗都要高出很多。 表11 纯碱行业(氨碱法)清洁生产技术指标要求

注:清洁生产技术指标要求还包括污染物产生指标、废物回收利用指标和环境管理要求,这里仅摘录了与能耗有关的指标。 资料来源:国家环保部《纯碱行业清洁生产方案》 当前我国石化行业整体装备水平与国外还有一定差距,对能耗水平提高有不利影响。例如,国内合成氨生产装备和工艺,从上世纪五、六十年代到本世纪新引进的国外先进设备等各个不同时期落后与先进的制氨工艺并存,总体装备水平较低,导致了能耗较高,而国外发达国家企业把各个生产单元连成一个整体以合理利用能量,考虑能量平衡的分级利用(热功集成),多次利用,提高有效能的利用率,使每吨氨的能耗降到最低。 再比如,隔膜法烧碱生产的烧碱目前国内仅占35%,且自主开发、引进技术国产化和采用国外先进技术的各种技术装备同时并存,部分先进,部分落后。隔膜法烧碱中仅有25%的产能完成了扩张阳极、改性隔膜改造。而国外基本以扩张阳极、改性隔膜工艺和装备为主,整体能效水平较高。 (四)政策因素 国家政策的引导是提高产品能效水平的重要力量。目前对我国石化工业能耗水平有重要影响的政策主要有三:一是淘汰落后产能政策,二是制定重点石化产品耗能强制标准,严格市场准入政策,三是石油天然气管制政策。前两个政策对降低石化工业能耗有积极作用,后一个政策则对石化工业节能有不利影响。 1.淘汰落后产业政策 淘汰落后产能一直是我国产业政策的重要内容。2009年5月以来,国家发改委公布了主要耗能产业淘汰落后产能的未来三年规划目标,其中石化产业淘汰落后产能的重点领域是炼油、化肥、农药、电石、甲醇等。根据规划,对炼油业将采取区域等量替代方式,到2011年,淘汰100万吨及以下低效低质落后炼油装置,积极引导100万~200万吨炼油装置关停并转,防止以沥青、重油加工等名义新建炼油项目。化肥企业将通过上大压小、产能置换等方式,淘汰技术落后、资源利用不合理的产能。农药业将根据行政法规,淘汰一批高毒高风险农药品种。要加快淘汰电石、甲醇等产品的落后产能,严格控制甲醇、烧碱、纯碱等产能过剩产品项目建设;到2011年,淘汰柠檬酸落后产能5万吨、化纤落后产能230万吨。 2.产品能耗强制标准 在淘汰落后产能的同时,政府有关部门还从提高产品能耗标准角度限制高耗能产品的能耗水平,实施强制能耗标准,提高行业进入门槛。2009年以来,国家标准委先后制定了石化工业的主要耗能产品生产,如原油加工、纯碱、烧碱、合成氨、电石、黄磷的单位产品综合能耗强制标准,规定了现有生产装置能耗限值、新建生产装置准入值,以及推荐的先进值。国家环保部还先后制定发布了纯碱、烧碱、聚氯乙烯工业清洁生产标准,以及甲醇、异氰酸酯两项清洁生产评价指标体系。这些能耗技术指标成为石化工业相关行业制定准入政策的重要内容。上述标准和政策的实施,将对石化工业结构调整,降低石化工业能耗水平起到积极作用。 3.石油天然气管制政策 石油和天然气是重要的化工原料。然而,我国目前的石油天然气管制政策,一方面不利用石油和天然气资源的优化配置,另一方面也严重妨碍石化企业优化原料结构,提高能源利用效率。 从石油管制政策看,我国现行的原油贸易限制政策使除中石油、中石化、中海油、中化集团和陕西延长石油以外的石化企业难以获得原油(国内原油和进口原油)。而其他国营与非国营贸易进口的石油也不能在国内自由贸易,必须卖给中石油和中石化。这一政策导致以石油和石油加工品为原料的石化企业不能自由采购原油,石油化工发展原料获得和技术路线受到极大限制。比如,一些地方炼厂因无法获得原油供应,只能进口燃料油加工成品油而导致能耗居高不下,屡次成为政策“打击”的对象。但事实上,这一结果不是企业追求落后技术路线造成的,而是原油贸易管制政策的直接产物。 从天然气政策看,现有的天然气利用政策降低天然气资源配置效率,不利于天然气化工发展。国家发改委发布的《我国天然气利用政策》认为,化工用气比例过高是天然气使用结构不合理的一个表现,并鼓励发展城市燃气,把天然气化工作为限制发展领域。工业用气是多次利用,利用效率和经济价值高,而生活终端用气是一次使用。这一利用政策直接降低了天然气资源的配置效率,对我国宝贵的天然气资源是一个很大“浪费”。比如,以天然气为原料生产合成氨,比以煤、焦炭为原料的节省600多kgce/吨,比以油为原料的节省200多kgce/吨。以天然气为原料生产合成氨对环境的影响也是最低的。 四、进一步提升我国石化工业能源效率的措施 如前所述,我国石化工业取得了很好的节能效果,同时还存在很大的节能潜力。要使这些节能潜力真正得到释放,必须在能源政策和加强能源管理方面采取切实措施,进一步提升我国石化工业的能源效率。 (一)改革油气管制政策实现原料结构优化 石化产品生产的原料结构优化本来是企业根据市场价格自主选择的结果,但在油气开采和贸易受到管制的环境下,没有石油和天然气开采和贸易权的石化企业(以下简称石化企业)不能从市场自由采购到所需要的原油和天然气,因此无法难以原料结构优化,不利于降低生产能耗水平。 而且,在我国石油和天然气短缺现实条件下,我们更应更为有效地利用现有的油气资源,同时也应通过国际市场充分利用国际油气资源。然而,目前的石油和天然气管制政策不仅降低了国内油气资源的配置效率,而且剥夺了石化企业利用国际油气资源的权利,抬高了我们利用国际石油资源的成本。因此,必须尽快改革现有的油气管制政策。 石油贸易管制政策的改革要点是:明确取消非国营贸易进口的原油必须交给两大石油巨头加工的“隐性政策”,允许进口原油在国内自由贸易;二是尽早取消原油进口配额;三是允许四大国有石油公司以外的石化生产企业直接进口原油。同时,应尽快修改天然气利用政策,提高天然气利用效率和经济价值。从长远看,需要对如何最优利用我国天然气政策进行重新思考和定位。短期内,从改善化工产业结构、降低成本和能耗,提高天然气利用效率等方面,至少应放松对天然气化工发展的限制。 (二)严格市场准入制度,完善落后产能退出机制 2008年下半年以来,金融危机打断了石化行业自2004年以来的上行周期。一方面,需求大幅度下降,并且在短期内难以恢复到原来的水平,同时新建项目将在未来两年逐渐投产。需求下降与产能增加的共同作用将使未来几年我国石化行业产能过剩问题更加突出。这一问题在在炼油、化肥、农药、黄磷等行业表现得尤为突出。因此,有必要进一步严格石化工业的市场准入制度。 严格市场准入有利于控制化工行业新增产能的规模和实施严格的能效标准,是促进行业技术进步的有效途径,也是行业实现节能减排目标的重要保障。目前,我国石化工业仅有氯碱、电石、黄磷等少数行业建立了市场准入制度,多数高耗能产品的市场准入制度尚未建立起来。因此,要尽快建立严格的产业市场准入制度。 严格市场准入的同时,还应完善落后产能退出机制。目前,电石、黄磷等行业的发展过快,产能过大,部分企业的能耗高、综合利用水平比较低,按照产业政策应该淘汰,但由于缺乏退出机制,地方关停这部分企业相当困难。因此,国家应尽快出台和完善落后产能的退出政策,支持企业在淘汰落后产能过程中妥善解决职工安置、企业转产、债务化解等问题。 (三)加快节能装备与技术的推广 我国石化工业各子行业中,除了炼油和乙烯工业经过近几年大规模引进国外先进生产设备而使整体装备水平有较大改观外,多数行业整体装备水平与技术与先进装备与技术仍有一定差距。大力推广节能效果显著的各类石化装备与节能技术,依然是石化工业节能的最重要途径之一。比如,炼油行业推广热电联产技术,电石行业加大密闭式电石炉的推广力度,加快内燃炉的改造等,都将有明显的节能效果。 事实上,我国石化行业一直都非常重视节能装备和节能技术的推广。2007年,中国石油和化学工业协会在其发布的《关于促进节能减排的工作意见》中决定在全行业重点推广节能减排8项实用技术,主要包括能源系统优化技术(炼油与乙烯行业)、污水零排放技术和合成氨节能改造综合技术(化肥行业)、中、低温位热能回收技术(硫酸行业)、电除尘技术和尾气综合利用技术(黄磷行业)等等,这些技术一旦在行业得到大范围推广,将产生极为显著的节能效果。 因此,应从政策导向和资金补贴等方面进一步加大对现有节能装备与技术的推广,同时还应加大对节能技术与装备研发的支持力度。 (四)进一步加强企业能源管理 石化企业节能是行业节能的基础。从千家企业节能行动中的308家石化企业节能目标完成情况看,292家企业都完成或超额完成了节能规模的目标任务,只有16家企业没有完成。可以说,完成节能规划目标的企业对于能源管理工作是很重视的。 随着重点企业节能难度的进一步加大,非重点企业对于石化行业节能的重要性将进一步凸显。然而,当前仍有相当一部分石化企业存在能源管理没有引起足够重视,节能降耗管理责任不落实,产品节能降耗定额指标体系不完善,石化企业节能降耗监督检查考核力度不够,没有形成节能降耗的约束力等问题。 进一步 加强石化企业能源管理可以企业外部和内部制度建设两个方面推进。从外部环境看,应把企业节能工作纳入法制化轨道,严格贯彻执行国家相关法律法规和产品能耗限额强制性标准,完善节能降耗指标体系和考核、监测体系,加大执法和监督检查力度,依法强化监督管理,开展节能降耗专项检查,定期通报节能降耗检查情况,努力实现节能降耗的约束性目标。同时,石化企业应强化节能降耗管理基础工作,组织节能监测,进一步挖掘节能降耗潜力,完善能源消耗计量、统计、考核奖惩制度和能源利用状况报告制度,开展能源和物料平衡,确保节能降耗计量器具安装率和受检率,从严管理,把节能降耗工作贯穿于石化企业生产经营管理的各个环节。 注释: 1、十大高耗能工业行业分别是:钢铁、化学原料与化学制品、非金属制品、石油加工、有色、煤炭开采、纺织、油气开采、造纸和金属制品。根据2008年的工业能源消费数据,这十大行业能耗占工业能源消费总量的80%以上。 2、我国能源强度前十大工业行业是:其他采矿业、钢铁、石油加工、非金属制品、化学原料与化学制品、有色、水的生产与供应、燃气生产与供应、化纤、造纸。 3、2006年,国家统计局建立了包括25种产品、107项指标的主要耗能工业企业单位产品能源消费统计制度,调查范围是年综合能源消费量1万吨标准煤及以上的规模以上工业企业。这25种产品生产过程中的能源消费约占全部工业企业能源消费的68%左右,其中石化产品有原油加工、烧碱、纯碱、电石、合成氨、乙烯6类。 4、这一能效差距的数据只能做一个参考,因为这里的国际先进水平是2005年的国际水平。烧碱行业近两年通过淘汰落后装置,大力推广先进技术和装置,能效水平提高非常快。 5、由于部分关停后不再参加考核,每年参加考核的企业数量略有变化。 6、根据国家重点耗能产品统计,烧碱生产的能耗已经大大超过2005年的国际先进水平了。这里计算节能潜力不考虑烧碱行业。 7、李涛,2005:《乙烯生产原料发展状况分析》,《石油化工技术经济》,第5期。 8、宋岩,2007:《我国炼化行业节能的方向与途径》,《中国石化》,第10期。 9、国家石油和化学工业网调研报告:《化学工业主要耗能产品国内外能效水平比较研究》,2010年2月下载。地址:http://www.cpcia.org.cn/html/news/20094/65582_5010.shtml |

您当前位置:首页 > 正文

石化行业能源利用效率问题研究

发布时间:2012-02-10

大中小